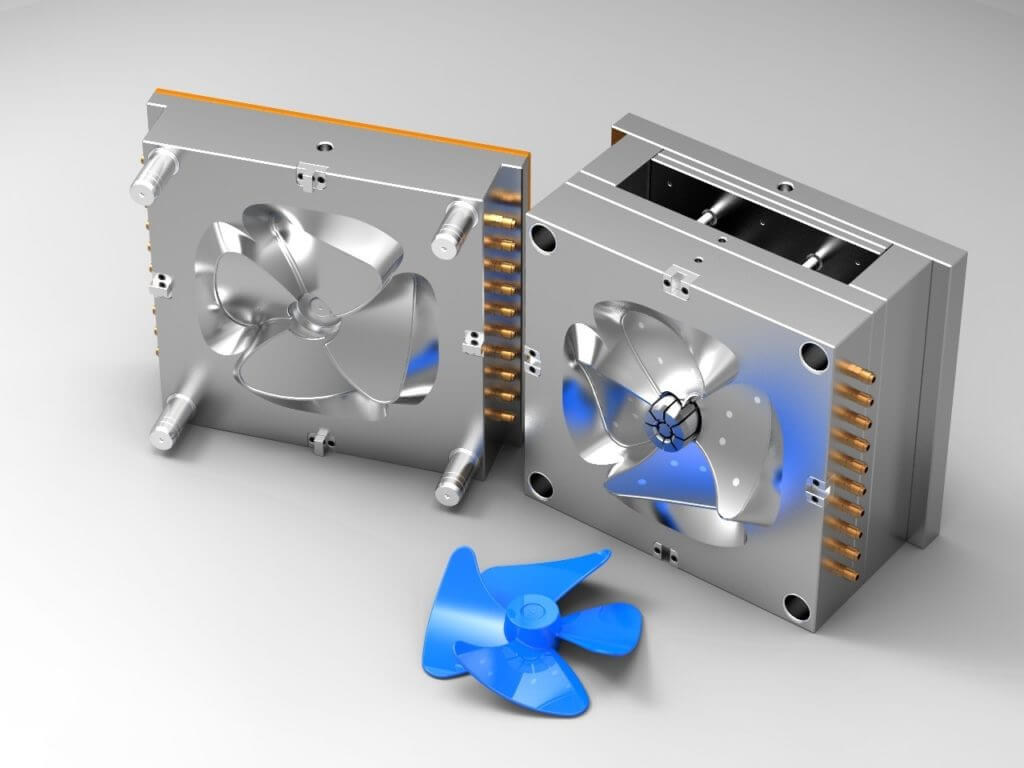

طراحی و ساخت قالب تزریق پلاستیک

قطعات پلاستیکی که هر روز در اطراف خود مشاهده می کنید اغلب به روش تزریق پلاستیک توسط کارگاه های تولیدی فعال در زمینه قالب سازی صنعتی ساخته می شوند. مواد اولیه مذاب در مرحله تزریق وارد دستگاه های قالب تزریق پلاستیک می شوند و طی فرآیندی به مرحله قالب برداری خواهند رسید. به منظور آشنایی با ساخت و طراحی قالب های پلاستیک با این مطلب از انتخاب تا انتها همراه باشید.

آشنایی با قالب تزریق پلاستیک

امروزه با پیشرفت تکنولوژی و تولید دستگاه های پیشرفته از روش قالب تزریق پلاستیک به منظور ساخت و تولید انبوه قطعات پلاستیکی هم شکل استفاده می شود. تزریق پلاستیک نوعی تکنولوژی ساخت قطعات پلاستیکی یکسان با خطای بسیار پایین محسوب می شود. در این روش ابتدا گرانول های پلیمری ذوب شده و سپس تحت فشار در داخل قالب های تزریق پلاستیک قرار می گیرند و پس از گذشت زمان در داخل قالب سرد و جامد می شوند. مواد اولیه که در تزریق پلاستیک مورد استفاده قرار می گیرد با عنوان پلیمرهای ترموپلاستیکی شناخته می شوند که قابلیت اضافه کردن افزودنی به آنها و رنگ آمیزی را دارند. بسیاری از قطعات پلاستیکی که هر روزه از آنها استفاده می کنیم مانند قطعات خودرو و لوازم آشپزخانه با استفاده از تکنولوژی تزریق پلاستیک تولید می شوند.

دستگاه تزریق پلاستیک چیست؟

به پروسه تولید محصولات پلاستیکی تزریقی بر اساس ترموپلاست و ترموست ها قالب گیری تزریق گفته می شود.

در این روش بعد از وارد شدن مواد به سلیندری داغ، مواد میکس می شوند و به وسیله ی مارپیچ به داخل کویته ی قالب فرستاده می شود.

در داخل کویته ی قالب قطعه قالب گرفته شده سرد و محکم می شود.

قالب متناسب با طراحی قطعه که توسط مهندس یا طراح صنعتی انجام میشود ساخته می شود.

قالب های تزریق معمولا از فولاد یا آلمینیوم ساخته می شود.

مراحل ساخت قالب های بسیار دقیق انجام میشود.

از این قالب های تزریق برای تولید مجموعه بسیار بزرگی از وسایل استفاده می شود.

قالب های تزریقی چه کاربردی دارند؟

هم اکنون، قالب گیری تزریق پلاستیک بهترین روش برای تولید قطعات پلاستیکی به شمار می رود.

با استفاده از قالب های تزریق می توان مجموعه ای بسیار عظیم از محصولات مانند لوازم الکتریکی منزل، ظروف، درب بطریها، اجزای داخلی خودروها و بیشتر محصولات پلاستیکی موجود را تولید کرد.

برخورداری از قابلیت ساخت قطعات چندکویته و در حقیقت تولید همزمان

چندین محصول در مدت یک سیکل کاری، قالبگیری تزریق را به گزینهای ایدهآل جهت تولید حجم بالای محصولات بدل نموده است.

دقت بالا، تکرارپذیری، طیف وسیع مواد مصرفی، هزینه نیرویکار کم، دورریز اندک و نیاز به ملزومات کم

برای نهایی کردن محصولات پس از قالبگیری، همه و همه از مزایای قالبگیری تزریق پلاستیک محسوب میگردند.

از معایب آن نیز میتوان به هزینه بالای ماشینابزار و نیاز به پیشنمونه (Prototype) اشاره کرد

(از جائیکه برخی قطعات پیچیده ممکن است در طی فرآیند تزریق دچار مشکلاتی از قبیل تاب برداشتن یا سطح ناصاف شوند).

نتیجتاً، در طراحی قطعات تزریق پلاستیک میبایست نکات قالبگیری دقیقی را لحاظ نمود.

قیمت ساخت به روش تزریق پلاستیک

همانطور که گفته شد، اغلب قطعات پلاستیکی که در اطراف خود مشاهده می کنیم به روش قالب تزریق پلاستیک تولید و ساخته می شوند. شرکت هایی که در زمینه ارائه ساخت قالب تزریق پلاستیک مشغول به فعالیت هستند با توجه به فاکتورهای مختلفی به تعیین قیمت قطعات پلاستیکی می پردازند. با توجه به ساخت انبوه قطعات در این روش قیمت تمام شده قطعات پلاستیکی بسیار کاهش می یابد اما هزینه اولیه شروع این کار با توجه به دستگاه های پیشرفته و نرم افزارهای طراحی بسیار بالا است. حال معیارهای موثر بر قیمت ساخت قطعات پلاستیکی به روش تزریق پلاستیک عبارتند از:

- ابعاد قطعات (طول، عرض و ارتفاع)

- نوع طرح و پیچیدگی قطعه سفارشی

- جنس قطعه ساخته شده

- وجود حفره های جانبی با استفاده از کشویی

- رزوه ها و نکن های داخلی و خارجی

- تعداد حفره های قالب و کیفیت سطح

انواع دستگاه های تزریق پلاستیک

تزریق پلاستیک یکی از پرکاربردترین و محبوب ترین روش های قالب سازی پلاستیک به شمار می آید. روش ساخت قالب با تزریق پلاستیک با طراحی نرم افزارهای قالب پلاستیک و دستگاه های تزریق پلاستیک انجام خواهد شد. این دستگاه های در انواع طرح ها و مدل ها طراحی شده اند که در ادامه آنها را نام خواهیم برد:

-

انواع دستگاه تزریق پلاستیک:

- دستگاه افقی

- دستگاه عمودی

-

انواع دستگاه تزریق پلاستیک از لحاظ سیستم انتقال مواد:

- دستگاه مارپیچی(ماردونی)

- دستگاه پیستونی

-

انواع دستگاه تزریق پلاستیک از لحاظ حرکت صفحه متحرک:

- دستگاه بازویی

- دستگاه جکی

مزایا و معایب روش تزریق پلاستیک

این شیوه یکی از بهترین روش های ساخت قطعات پلاستیکی در قالب سازی صنعتی به شمار می آید که با استفاده از دستگاه های مختلف انجام خواهد شد. حال مزایا و معایب این روش را بیان خواهیم کرد:

-

مزایای روش تزریق پلاستیک:

- سرعت بالای تولید قطعات

- مقرون به صرفه بودن از لحاظ نیروی کار و هزینه

- کاهش اتلاف مواد

- تولید در تناژ بالا

- تنوع طرح و شکل در ساخت قطعات

-

معایب روش تزریق پلاستیک:

- هزینه اولیه بالا جهت تهیه دستگاه ها و تجهیزات

- طراحی قسمت های مختلف دستگاه بر اساس نوع قالب

مزایای قالب سازی پلاستیک و تولید قطعات پلاستیکی

افزایش دقت تولید

افزایش سرعت تولید

کاهش هزینه ی تولید نسبت به سایر روش های تولید

عملکرد بسیار قوی از لحاظ مقاومت به ضربه و زنگ زدگی نسبت به سایر مواد از قبیل شیشه ، فلز ، سنگ

حذف مراحل میانی تولید مانند پرداخت و رنگ آمیزی و …

برخورداری از تنوع در استفاده و کاربرد